| Практика проектирования ракетомодельных двигателей для начинающих

|

|

Материал написан для начинающих любителей экспериментального ракетостроения. Излагая свой собственный опыт, ни в коем случае не считаю его догмой. Цель - помочь тем, кто в море информации желают сориентироваться. Добавлю, что это хобби невероятно увлекает и что терпение - непременное условие для работы с ракетами.

Ракетолюбители часто желают спроектировать и сделать своими руками двигатель собственной конструкции. Надеюсь, что мой скромный опыт поможет начинающим спроектировать двигатель на карамельном топливе, используя программу для расчета SRM ( solid rocket motor design) известного ракетчика Richard Nakka. Программа предназначена для расчета двигателей с топливами KNO3/Dx (нитрат калия/глюкоза ), KNO3/Sb ( нитрат калия/сорбит) и KNO3/Su ( нитрат калия/ сахар). Соотношение компонентов: 65 весовых частей KNO3 - окислитель, 35 весовых частей горючее ( глюкоза, сахар или сорбит). Как делать топливо - отдельная тема, можно прочесть например здесь: >http://airbase.ru/users/serge77/cansorb/cansorb.htm

Прежде всего нужно найти корпус для двигателя. В этом и разница между любителями и профессионалами - мы (любители) используем что попадёт под руку или то, что можно легко купить. Как правило - металлические трубки. Конечно, некоторые успевают сделать или купить что-то получше, но пока рассмотрим именно такие трубки. Допустим, мы нашли трубку из стали 20, бесшовную. Нужно знать какое давление она выдержит, не разрушаясь. И оставить запас надёжности 50-100 %. Для этого можно расчитать её прочность с помощью учебника сопромата или программами casing.xls ( от www.nakka-rocketry.net , http://members.aol.com/nakkarocketry/softw.html#CAS ) или case.xls-программа Тимочки; его страничка в данный момент недоступна и его программку можно скачать здесь: http://metero.nm.ru/soft/Case.xls . Я тоже написал программку в Ексел, она находится на http://metero.nm.ru/soft/top-presure.ru.xls.

Предположим, что труба может выдержать 8МПа ( около 80 кг/см2, 80 атмосфер). Закладываем запас прочности 150%, значит уверенно можно нагружать трубу давлением в 5МПа. Предположим, труба из нержавейки диаметром 20 мм и толщиной стенки 1мм. Внутренний диаметр 18 мм. Решаем, что её длина будет 126мм, из них 30 мм предвидится для сопла и заглушки. Можем выбрать любую другую длину, эта - пример. Тогда свободное пространство внутри будет с диаметром 18мм и длиной 96мм. Запускаем EXEL и SRM. В нижнем левом углу - названия страниц таблицы. Начинаем с "data and Kn", Kn -коэффициент, показывающий соотношение площади горящей поверхности топлива к площади критического сечения (наименьшего диаметра) сопла. Он зависит от вида горения и геометрии топливных зарядов (шашек).

Слева и вверху вводятся данные нашего двигателя (в синие клетки): Dc - внутренний диаметр, Lc - длина. В нашем случае 18 и 96 мм. Ниже вводим с каким топливом будем работать (1=глюкоза, 2=сорбит, 3=сахар). Выбираем 2- сорбит. Следует ввести параметры зарядов. Оставляем 1мм на бронировку и теплоизоляцию, так что диаметр шашек принимаем 17мм. Можем пробовать разную длину; пока пусть будет 30мм, а внутренний канал - диаметром 5мм. Количество шашек - 3 шт. Соответственно вводим: D0 =17; d0=5; L0=30; N=3. Выбираем вид бронировки: внешняя поверхность шашки забронирована (изолирована от огня), будут гореть внутренняя поверхность и торцы. Справа от ячеек написано: 1=expozed (открытая для огня) , 0= inhibited (изолирована), вот и вводим: Outer surface =0-внешняя поверхность изолирована, Core = 1 ( внутренняя будет гореть) Ends=1 ( торцы горят). В следующей ячейке можем ввести отношение реальной к идеальной плотности топлива, если не знаем - оставляем по умолчанию 0.96. Позднее можем измерить объем наших шашек, взвесить их, и поставить реальное значение. В ячейке m grain уже вычислена расчетная масса топлива (33г).

Пришла очередь сопла. Тут подход наоборот - сначала задаём Kn, а потом смотрим, какой диаметр сопла получается. Стараемся его привести к стандартным свёрлам. Чтобы избежать эрозионного горения (когда струя газов внутри канала топлива сносит топливо с поверхности шашки), неплохо иметь ввиду, что критический диаметр сопла должен быть меньше диаметра канала. Практический совет: площадь сечения канала сделайте по крайней мере в 1.5 раза больше площади критического сечения сопла.

Если выберем Kn=210, получается Dt0=4.014мм troat diameter (буквально - диаметр горла), что практически равно 4мм ( за 14 микронов придираться не будем). Эрозия сопла не предвидится, поэтому ставим в nоzzle erosion=0. Нажимаем на кнопку "solve" (решить). Справа виден график Kn и сгорания топлива. Как правило, стремимся к нейтральному профилю, без резкого повышения или понижения Kn. Всё это выглядит так:

|

|

Motor chamber: |

|

|

|

|

|

|

|

|

Dc |

18 |

mm |

Chamber diameter (inside) |

|

|

|

Lc |

96.0 |

mm |

Chamber length (inside) |

|

|

|

Vc |

24429 |

mm3 |

Chamber volume (empty) |

|

|

|

Propellant grain: |

|

|

|

|

|

|

|

|

Type |

2 |

|

1=KN/Dextrose (65/35), 2=KN/Sorbitol (65/35), 3=other |

|

|

|

|

|

|

|

|

|

|

|

Do |

17.00 |

mm |

Outer diameter (initial) |

|

|

|

do |

5 |

mm |

Core diameter (initial) |

|

|

|

|

Lo |

30.00 |

mm |

Segment length (initial) |

|

|

|

N |

3 |

|

Number of segments |

|

|

|

|

Outer surface: |

0 |

|

1=exposed, 0=inhibited |

|

|

|

Core: |

1 |

|

1=exposed, 0=inhibited |

|

|

|

Ends: |

1 |

|

1=exposed, 0=inhibited |

|

|

|

Lgo |

90 |

mm |

Grain length (initial) |

|

|

|

|

Vg |

18661 |

mm3 |

Grain volume (initial) |

|

|

|

|

V l |

0.764 |

|

Volumetric loading fraction |

|

|

|

r' grain |

1.841 |

g/cm3 |

Grain ideal density |

|

|

|

|

|

0.97 |

|

Density ratio (actual/ideal) |

|

|

|

r grain |

1.786 |

g/cm3 |

Grain actual density |

|

|

|

|

m grain |

0.033 |

kg. |

Grain mass (initial) |

|

|

|

|

Abeo |

1244 |

mm2 |

End burning area (initial) |

|

|

|

Abco |

1414 |

mm2 |

Core burning area (initial) |

|

|

|

Abso |

0 |

mm2 |

Outer surface burning area (initial) |

|

|

Abo |

2658 |

mm2 |

Total burning area (initial) |

|

|

|

Nozzle: |

|

|

|

|

|

|

|

|

Kno |

210 |

|

Ratio of Burning area / throat area (initial) |

|

|

Ato |

13 |

mm2 |

Throat cross-section area (initial) |

|

|

|

Dto |

4.014 |

mm |

Throat diameter (initial) |

|

|

|

|

|

|

|

|

|

|

|

|

e |

0.0 |

mm |

Nozzle erosion |

|

|

|

|

Dtf |

4.01 |

mm |

Throat diameter (final) |

|

|

Таблица внизу - промежуточные данные, если есть интерес, можно посмотреть.

Уже можно перейти на следующую страницу - pressure (давление) и расчитать давление в двигателе при выбранном Kn.

Атмосферное давление оставляем 0.101 МПа (принято для уровня моря), а в ячейках G* и Kv пока оставляем 6 и 0 - как было. Жмём solve2, на слабом компьютере запаситесь терпением, на Пентиум 200 процесс идёт долго - я всё время считал, что он зависает, пока один раз меня не вызвали к телефону - и к моей радости, когда вернулся, расчёт был готов. Потом жмём solve 3. Справа видим график давления по времени. Под ним в цифрах - максимальное давление, которое получится в двигателе, время сгорания топлива и время тяги. Видим, что максимальное давление - 3.26 Mpa - намного ниже допустимого для нашей трубки. Если теперь ради эксперимента вернёмся на предыдущую страницу и поставим в ячейку топлива "3"- сахар- то, проделав ещё раз расчёты увидим, что время работы двигателя сократится почти вдвое, а давление повысится почти вдвое, при этом общий импульс двигателя почти не изменяется. Из этого следует важный вывод: с топливом НК/сорбит при прочих равных условиях давление в двигателе меньше, следовательно прочность корпуса может быть меньше, т.е, корпус получится легче - ракета может летать выше. Правда, нужно учитывать и другие факторы: при понижении давления уменьшается удельный импульс топлива, а в зависимости от соотношения массы ракеты и топлива бывает выгоднее сжигать топливо быстрее или медленнее.

С топливом НК/глюкоза положение промежуточное. Кстати, глюкозу пока я покупал только моногидрат - содержит воду - и приходилось её сушить 2-3 часа в духовке при 70-80 *С.

Таким образом, изменяя размер топливных зарядов (шашек) и Kn (а значит размер сопла), мы можем сориентироваться, насколько можем поднять давление и выдержит ли его наш корпус. Если на графиках появятся пики и "иголки", а форма получится с горбами, значит чем-то переборщили, их нужно избегать. Так при некоторой сноровке за несколько итераций можем определить оптимальное давление и Kn, т.е. размер критического сечения сопла.

Перейдём на следующую страницу - performance. На ней видим 2 синие ячейки. Nozzle efficiency (эффективность сопла) оставляем по умолчанию 0.85. Ниже смотрим, какую оптимальную степень расширения сопла расчитала программа:

|

6.714 |

|

Optimum Nozzle expansion ratio at Po max |

Это отношение площадей выходного и критического сечения сопла. Если используем другое, то проставляем его в ячейке:

|

:::.. |

Nozzle expansion ratio (initial) |

Проставим 6: тогда в ячейке для выходного диаметра сопла увидим:

|

10.40 |

mm |

Nozzle exit diameter |

Получилось, что выходной диаметр сопла для степени расширения 6 должен быть 10.4мм.

Я последнее время как делаю: начинаю уменьшать степень расширения и просчитывать "performance" двигателя. Как замечу спад в параметрах тяги, возвращаю прежнее значение.

Нажимаем кнопку для расчета - solve4. В таблице получаем результаты тяги, суммарного и удельного импульса нашего двигателя, а справа видим график тяги во времени.

|

56 |

N. |

Maximum thrust |

|

|

41 |

N-sec. |

Total impulse |

|

|

124.9 |

sec. |

Specific impulse, delivered |

| F |

|

Motor classification |

|

Максимальная тяга - 56 N

Суммарный импульс 41 N/s

Удельный импульс- 124.9 сек

Классификация мотора - класс F

График справа показывает среднюю тягу 52 N и время работы двигателя 0.79 секунд.

Пришло время посмотреть, что мы наделали: следующая страница - "output".

Получились следующие данные:

|

Grain mass |

0.033 |

kg. |

|

|

0.073 |

lb. |

|

Total impulse |

40.8 |

N-sec. |

|

|

9.2 |

lb-sec. |

|

Average thrust |

51.7 |

N. |

|

|

11.6 |

lb. |

|

Thrust time |

0.790 |

sec. |

|

Specific Impulse |

124.9 |

sec. |

|

Motor Classification |

F |

52 |

В итоге для такого двигателя имеем:

Масса топлива 33 г

Суммарный импульс 40.8 Н/с

Средняя тяга 51.7 Н/с

Время работы 0.79 сек

Удельный импульс зависит не только от используемого топлива, а и от режима работы двигателя и получился 124.9 секунд. Ниже следует таблица с дискретными значениями тяги во времени. При желании ее можно ввести в SpaceCad ( скачать можно демо из www.spacecad.com ), где можно спроектировать ракету с таким двигателем.

Если захотим проверить, на какую высоту поднимется ракета с нашим двигателем, можем скачать программу ezalt.xls из сайта Накки:http://members.aol.com/nakkarocketry/softw.html#ezalt

Для этого нужно в неё ввести диаметр ракеты, её массу(без топлива) и параметры двигателя. Если масса 185 грамм:

|

Title |

|

Test rocket |

|

|

|

|

Motor average thrust |

F = |

51.7 |

N. |

|

|

|

Motor total impulse |

It = |

40.8 |

N-sec. |

|

|

|

Motor propellant mass |

mp = |

0.033 |

kg. |

|

Input data |

|

Rocket dead mass |

mr = |

0.185 |

kg. |

|

|

|

Rocket diameter (max) |

D = |

2.4 |

cm. |

|

|

|

Rocket drag coefficient |

Cd = |

0.5 |

|

|

|

Коэффициент воздушного сопротивления примем 0.5. Для ракетных моделей он, как правило, в пределах 0.38-0.7. Чем меньше сечение миделя и чем лучше отполированы все поверхности ракеты, тем меньше и воздушное сопротивление.

При наших данных получаем результат:

|

Peak altitude |

Z peak = |

922 |

Metres |

|

|

|

Time to peak altitude |

t peak = |

12.6 |

sec. |

|

Predicted (with Drag) |

|

Max velocity |

V max = |

185 |

metre/sec. |

|

|

|

|

or V max = |

666 |

km/hr |

|

|

|

Burnout altitude |

Z bo = |

75 |

Metres |

|

|

Максимальная высота 922м, достигается за 12.6 секунд, максимальная скорость ракеты 666 км/ч. Двигатель будет работать до 75-ого метра, потом ракета продолжит полёт по инерции.

Некоторые подробности по механической конструкции двигателей.

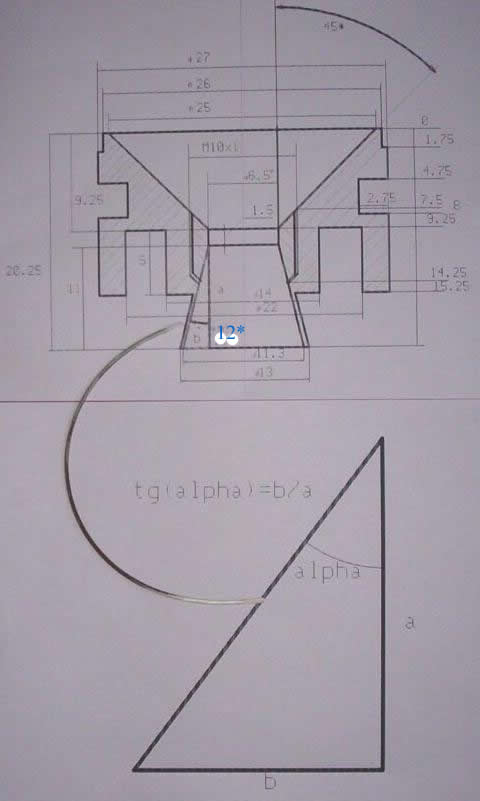

Упрощённо сопло Лаваля можно представить как два усечённых конуса, соединённых своими вершинами. В приближении считается, что близко к форме Лаваля сопло получится, когда входной конус имеет угол 60-90* (полуугол 30-45*), а выходной - 24-30* (полуугол 12-15*). Далее, зная диаметр двигателя, критической диаметр сопла и выходной диаметр сопла, элементарно расчитать высоту усечённого конуса и таким образом получить все необходимые размеры для чертежа сопла.

В нашем случае входной диаметр равен внутреннему диаметр корпуса. Критический из SRM - 4 мм, выходной - тоже из SRM -10.4 мм. Нужно будет расчитать высоту двух усечённых конусов: входной и выходной части. Примем углы 90 и 24 градусов, полууглы соответственно будут 45 и 12 градусов.

Делаем эскиз сопла.

На картинке верхней части - чертёж сопла для трубки с внутренним диаметром 27 мм - рабочий цилиндр амортизатора ВАЗ. Рассмотрим выходную часть сопла; его диаметр - 11.3мм. Критическое сечение- 6.5мм. Угол раскрытия - 12*. Нужно найти расстояние между критическим сечением и срезом сопла. На практике нужно найти высоту усечённого конуса по заданным диаметрам и углам образующей. Задачу можно свести к решению прямоугольного треугольника по тангенсу угла - в нижней части рисунка. Его основание - разность большого и маленького диаметров, делённая на 2.

a = 12* ; tg a = b/a

Тогда b= (11.3-6.5) / 2= 2.4 mm ; a=2.4/tg a ; tg a = 0.2125 ; a=2.4/.2125= 11.29 mm

Высота выходной части получилась 11.3 мм - округляем до 11 мм. Таким же образом, подставляя вместо Dout внутренний диаметр корпуса, расчитываем и входную часть сопла. Для облегчения жизни я написал простую программку в EXEL для расчета размеров сопел: http://metero.nm.ru/soft/nozzle_angles_ru.xls

Крепление сопла и заглушки двигателей.

Как правило, легче и быстрее крепить их болтами. Иногда нарезают резьбу на корпус, но эта конструкция дороже, требует достаточной толщины корпуса и хорошего токаря. Тонкая стенка корпуса не даёт возможность нарезать на нём резьбу, хотя такая конструкция считается лучшей и более компактной. Но мы - любители, нам нужно сделать попроще и подручными средствами J .. Расчитать крепления сопла и крышки без особых претензий на точность можно так:

Давление в двигателе 3.26 Мпа ( 33.2 кг/ см2 ).

Площадь крышки S=p D2/4 или 3.14 х 182 / 4 = 254.3 мм2 или 2.54 см2

Сила, с которой газы нажимают на крышку, будет 33.2 х 2.54 = 84.328 кг. С запасом прочности 1.5 следует рассчитать крепление на 127 кг.

Нужно определить диаметр и число болтов крепления. Для этого хорошо знать прочность среза ( сдвига) материала для болтов. Их, как правило, изготавливают из автоматной стали. Но в нашем мире количество болтов огромное и, продавая их в магазине, никто не даёт нам данных для них - если только они не специальные повышенной прочности. Я использовал рычажные ножницы и безмен - срезая ширпотребный болт, измерил усилие, помножил на рычаг и получил прочность болта, потом пересчитал в кг/мм2. Да, современная наука в МПа измеряет, но в кг/мм2 я себе лучше представляю прочность, например как проволока с диаметром около 1мм - чтобы её порвать, нужно потянуть с силой, скажем, 25 кг. Площадь среза болтов считается по внутреннему диаметру резьбы.

Предположим, что будем использовать 3мм ширпотребские болты с прочностью на срез 15 кг/мм2. Площадь среза будет около 4 мм2, один болт должен выдержать около 60 кг. Чуть раньше мы посчитали, что с учётом запаса прочности 1.5 крепление крышки должно быть расчитано на 127 кг. Видно, что три болта М3 вполне достаточны - 3х60=180кг.

Для облегчения жизни - своей и других ракетчиков - я написал программку в EXЕL для расчета корпуса и болтов: http://metero.nm.ru/soft/top-presure.ru.xls - без претензий на особую точность. До меня подобные программы писали R.Nakka - casing.xls- http://members.aol.com/nakkarocketry/softw.html#CAS и Тимочка; его страничка теперь недоступна и его программку можно скачать здесь: http://metero.nm.ru/soft/Case.xls .

Конечно, эти расчёты не претендуют на 100% точность, особенно если неизвестны механические характеристики материала, но всё равно дают достаточно хорошее представление о прочности корпуса. Если подойти к проблеме более профессионально, нужно сделать гидравлическую пробу на прочность корпуса - только тогда будет 100% уверенность в расчётах. Тем не менее, расчитывая двигатели таким методом, пока у меня не случилось ни одной аварии, даже в экстремальной ситуации закупорки сопла.

Для защиты стенок двигателя от температуры раскалённых газов ( достигают 1600*), его стенки изолируют теплоизоляцией. В качестве таковой используют бумагу, иногда пропитанную жидким стеклом, часто на клее ПВА, стеклоткань с полиэфирной или эпоксидной смолой - Р.Накка исследовал многие варианты, их можно увидеть на его страничке http://www.nakka-rocketry.net/inh-exp.html . Худший вариант - бумага на жидком стекле, лучший - стеклоровинг с полиэфирной смолой. Бумага на клее ПВА - приемлемый вариант бронировки и теплоизоляции.

Для правильной работы ракетного двигателя необходимо одновременное зажигание всех открытых поверхностей топливных зарядов. Для этого есть разные варианты, часто их покрывают составом KNO3/уголь 80/20 на изопропиловом спирте или разведённом ацетоном НЦ порохе, а очень оригинальную систему зажигания сделал SERGE77 : http://airbase.ru/users/serge77/igniter/igniter.htm.

Между шашками топлива нужно обеспечить расстояние для лёгкой воспламеняемости, 0.5-1мм вполне хватит. Электрозапал вставляем максимально глубоко в двигатель, у самой крышки. Очень полезно оставить пустой объём длиной около 1 калибра у сопла - он будет служить буфером для скачков давления и для догорания топлива. Герметичность сопла и заглушки обеспечивается О-рингами (резиновые уплотнительные кольца) на силиконовой смазке или солидоле. Проточку для них делают из расчёта: глубина на 1-2 десятых миллиметра меньше толщины О-ринга, а ширина проточки на 2 десятых шире. Сопло и заглушка должны входить в трубу достаточно плотно, но без запрессовки - руками. Окончательное уплотнение достигается О-рингом. Силиконовая паста или герметик тоже неплохо уплотняют, но не заменяют О-ринг.

Для корпуса двигателей хорошо подходят стальные бесшовные трубки из низкоуглеродистых сталей (они сохраняют механическую прочность при повышении температуры лучше) или из нержавейки. Алюминиевые (из дюраля) трубки достаточно прочны и легки, но нужно особо обратить внимание на теплоизоляцию. Прочный и лёгкий материал - стеклопластик, за ним будущее. Даже из ПВХ трубок можно сделать двигатель. По правилам ФАИ ракетный мотор не должен содержать металлических частей.

Расчитанный и изготовленный ракетный двигатель следует испытать (потом снова его можно зарядить). Лучше, конечно, на стенде. Пока стенд на датчике-конденсаторе показал наилучшую комбинацию простоты изготовления и точности показаний. Как его сделать без особых затрат денег и труда - можно узнать здесь: http://airbase.ru/users/serge77/capacitor2/capacitor2.htm. Если стенд пока не готов, все равно обязательно перед полётом испытайте двигатель - в отдалённом месте. Лучше его закопать в песок (хотя это исказит температурный режим) или за бетонной стеной старого здания, наблюдая через зеркало. Видеозапись покажет время выхода на режим и время работы. Сетка над соплом сохранит на будущее вылетевшее сопло и головы наблюдающих от травм.

Соблюдайте меры безопасности как для вас, так и для окружающих. Взрыв металлического двигателя подобен взрыву гранаты и чрезвычайно опасен. Помните, что бомба взрывается независимо от квалификации сапера, и даже если вероятность взрыва всего 1%, она взрывается на все 100%, а так же, что несчастный случай даст козырь в руки недоброжелателей экспериментального ракетостроения.

После прожига и остывания двигателя не спеша разберите его и осмотрите внимательно состояние бронировки, теплоизоляции, сопла и заглушки. Двигатель на карамельном топливе легко отмывается водой, просто оставьте его на время в ней и потом старой зубной щёткой протрите его внутренности.

Как сделать топливо и топливные заряды хорошо описано на страничке SERGE77 : http://airbase.ru/users/serge77/cansorb/cansorb.htm . Добавлю: лучше сделать на 1-2 шашки больше чем нужно, одну из них разрезать ножовкой и осмотреть; если в топливе есть каверны и пузыри, лучше браковать всю партию. Можно содрать бронировку и заново переплавить. Так как карамельные топлива гигроскопичны, я их сохраняю в банке от компота с винтовой крышкой. Неплохо измерить объём и взвесить шашку, а потом определить плотность и проставить её в SRM. Но топлива - предмет отдельной статьи.

Желаю успехов в нелёгком, но интересном поприще ракетолюбительства.

metero

|

|

|

|